At designe et kraftigt værksted kræver præcision, holdbarhed og sikkerhed. I sin kerne er bygningens strukturelle integritet afhængig af at vælge den rigtige stålsøjler og bjælker . Disse komponenter skal modstå ekstreme belastninger, vibrationer og miljøspændinger, mens de opretholder langsigtet ydeevne.

1. Forstå belastningskrav

Start med en grundig belastningsanalyse.

Døde belastninger: Beregn vægten af permanente strukturer (tag, vægge, udstyr).

Live belastninger: Konto for dynamiske kræfter som at flytte maskiner, køretøjer og lagrede materialer.

Miljøbelastning: Faktor i vind, seismisk aktivitet og sneakkumulering baseret på lokale koder (f.eks. ASCE 7, Eurocode).

Brug strukturteknik -software (f.eks. SAP2000, TEKLA) til at modellere kræfter og identificere kritiske stresspunkter. Kolonner og bjælker skal overstige beregnede belastningskapaciteter med en sikkerhedsmargin (typisk 1,5–2x til industrielle anvendelser).

2. Vælg den rigtige stålkvalitet

Materielle egenskaber dikterer ydeevne.

ASTM A36: Et omkostningseffektivt kulstofstål til moderat belastning. Udbyttestyrke: 36.000 psi.

ASTM A992: Høj styrke, lavlegeret stål med overlegen svejsbarhed. Udbyttestyrke: 50.000–65.000 psi - ideel for tung maskinersupport.

Vejrstål (f.eks. ASTM A588): for ætsende miljøer; danner et beskyttende oxidlag.

Gennemgå møllecertificeringer for at sikre overholdelse af industristandarder.

3. Optimer tværsnitsformer

Geometri påvirker styrke og effektivitet.

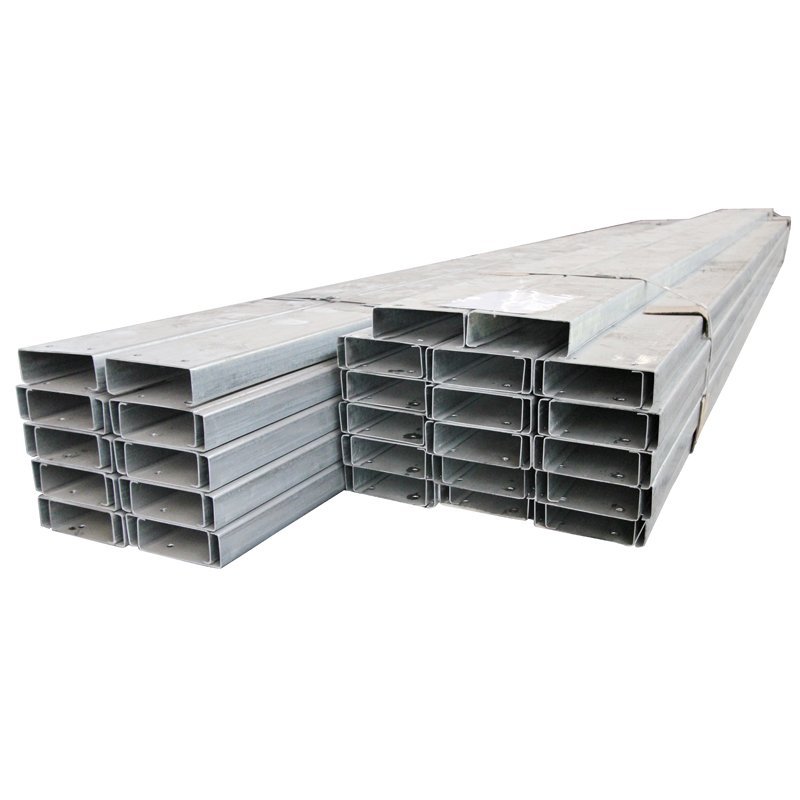

H-bjælker (bred flange): Højt treghedsmoment til bøjningsmodstand. Ideel til lange span-vandrette bjælker.

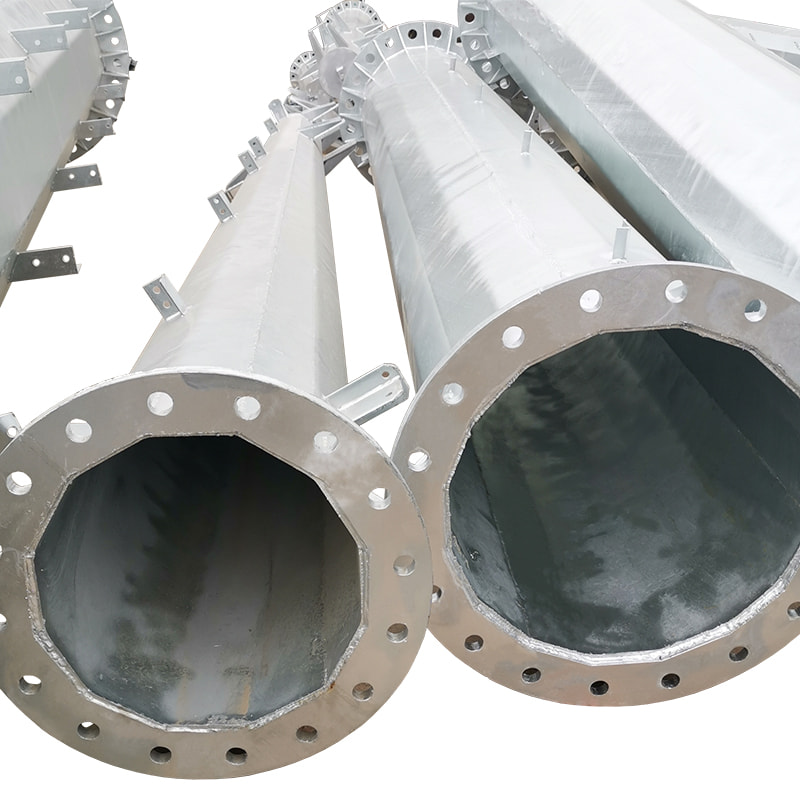

Boksskolonner (HSS): Hule strukturelle sektioner giver torsionsstabilitet for lodrette belastninger i workshops i flere etager.

Byggelige sektioner: Tilpassede svejste plader til ultra-tunge belastninger (f.eks. Kranbaner).

Undgå overdesigning - Match -profiler for at indlæse stier, der er identificeret i din FEM (Finite Element Method) -analyse.

4. Evaluer forbindelsessystemer

Fuger er potentielle fejlpunkter.

Boltede forbindelser: hurtigere installation; Justerbare til feltjusteringer. Brug bolte med høj styrke (A325/A490) med forspænding.

Svejsede forbindelser: Permanente, stive led for maksimal belastningsoverførsel. Specificer fuld-penetrationsvejsninger til kritiske knudepunkter.

Basisplader og ankerbolte: Sørg for, at kolonner er sikkert forankret til fundamenter, der bruger fugede basisplader.

Følg AISC (American Institute of Steel Construction) eller EN 1993 (Eurocode 3) retningslinjer for fælles design.

5. Prioritering af korrosion og brandbeskyttelse

Udvid levetid med proaktive belægninger.

Galvanisering: Hot-dip galvanisering tilføjer et zinklag til rustforebyggelse i fugtige eller kystområder.

Epoxy/polyurethanmaling: Giv kemisk modstand i workshops med eksponering for olier eller opløsningsmidler.

Intumescent Coatings: FireProofing for at imødekomme ASTM E119 brandvurderinger (2-4 timer).

Inspicér belægninger regelmæssigt og planlæg for vedligeholdelsescyklusser.

6. Leverage-omkostningseffektiv optimering

Balanceydelse og budget.

Standardstørrelser: Brug sektioner fra hylden til at reducere fabrikationsomkostningerne.

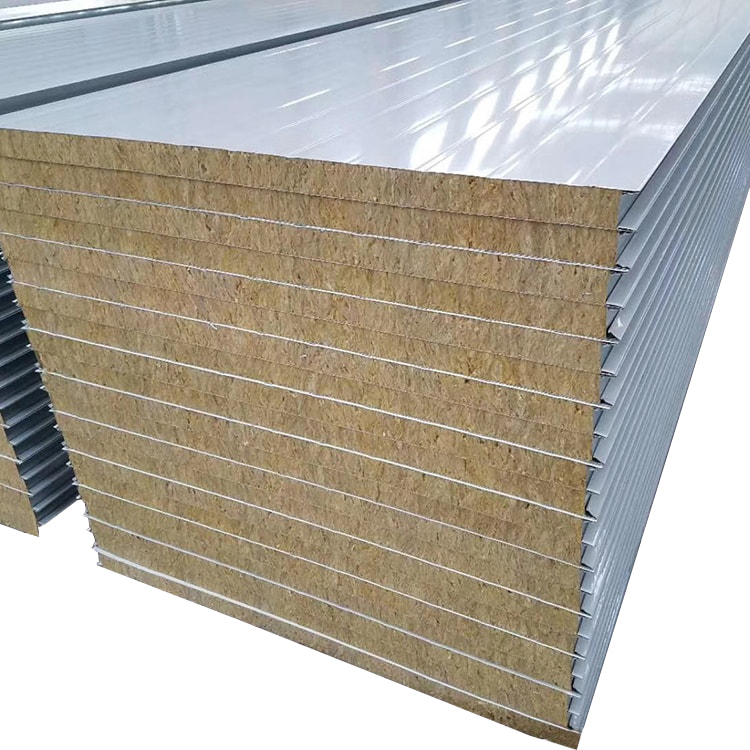

Modulært design: præfabrikationsenheder til hurtigere erektion på stedet.

Livscyklusomkostningsanalyse: Faktor i vedligeholdelse, energieffektivitet og potentielle eftermonteringsbehov.