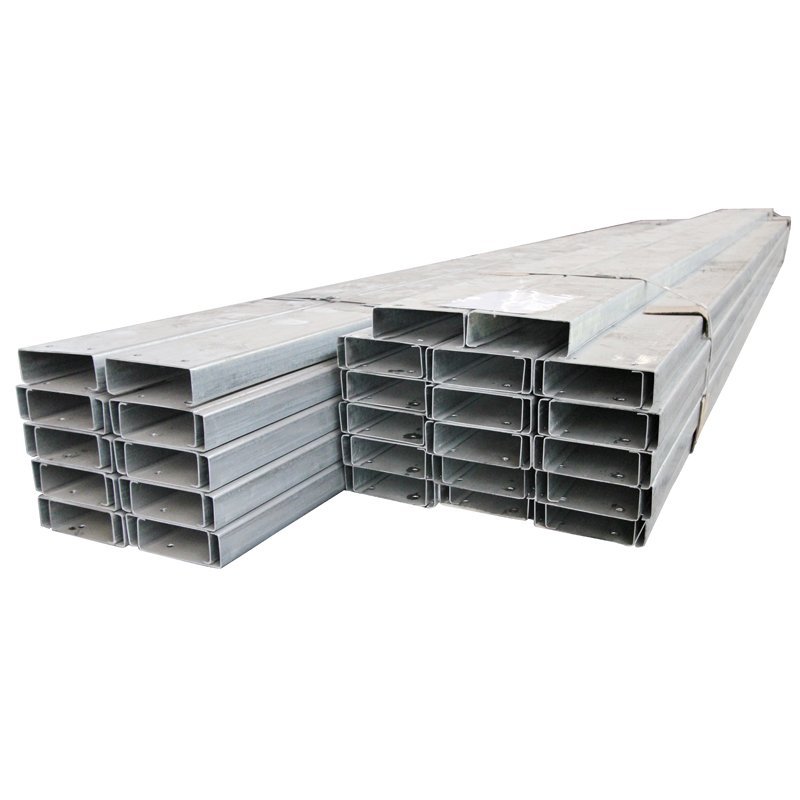

Stål purlin S - horizontale strukturelle medlemmer, der understøtter tagdækning og vægbeklædning i industrielle, kommercielle og boligbygninger - er kritiske for at indlæse distribution og strukturel stabilitet. Imidlertid gør deres eksponering for fugt, UV -stråling, industrikemikalier og temperatursvingninger korrosion til en vedvarende trussel. Ifølge en international undersøgelse fra NACE i 2024 koster korrosion den globale byggebranche anslået $ 2,5 billioner årligt, med stålkonstruktioner, der tegner sig for 40% af det samlede beløb. For stålpurliner, der ofte udsættes for barske miljøer, er det vigtigt at vælge effektive langvarige antikorrosionsmetoder for at minimere udskiftningsomkostninger og sikre strukturel integritet. Nedenfor er en evidensbaseret guide til de mest pålidelige strategier, der er baseret på industristandarder og tekniske bedste praksis.

1. Materialeudvælgelse: Korrosionsbestandig stållegeringer

Grundlaget for langvarig korrosionsbeskyttelse begynder med at vælge det rigtige stål. Høj styrke med lavlegeret (HSLA) stål —Intineret med tilsætninger af kobber, krom, nikkel og fosfor - form en tynd, vedhæftende Passivt oxidlag på deres overflade. Dette lag fungerer som en barriere for ilt og fugt og bremser korrosion over tid.

Nøgle legeringer og standarder:

- ASTM A588 (vejrstål) : Indeholder 0,20–0,30% kobber, hvilket accelererer passiv lagdannelse. Ideel til udendørs purliner i landdistrikter eller bymiljøer, hvor dens korrosionshastighed falder med 50-70% efter det passive lag modnes (typisk 1-3 år).

- ASTM A709 (Bridge Steel) : Inkluderer krom og nikkel til forbedret resistens over for saltspray og industrielle gasser. Almindeligt brugt i kyst- eller industrielle omgivelser.

Begrænsninger:

Vejrstål er uegnet til områder med stående vand eller høje saltkoncentrationer (f.eks. Kystzoner med hyppig tåge), da det passive lag muligvis ikke danner ensartet. For sådanne miljøer anbefales yderligere beskyttelsesbelægninger.

2. Beskyttelsesbelægninger: Fysiske og offerbarrierer

Belægninger er den mest anvendte anti-korrosionsmetode til stålpurliner, der tilbyder en balance mellem holdbarhed, omkostningseffektivitet og alsidighed. Tre primære typer dominerer industrielle applikationer:

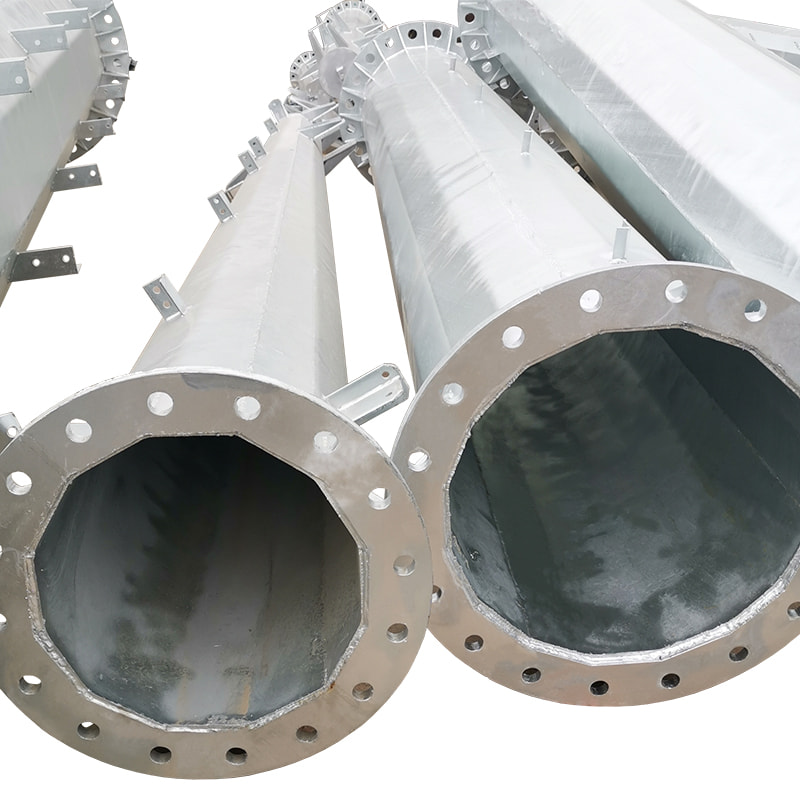

en. Hot-Dip Galvanizing (HDG)

Behandle : Defineret af ASTM A123 , HDG involverer nedsænkende rene, syltede stålpurliner i smeltet zink (450 ° C). Zink reagerer med stålet for at danne en metallurgisk bundet belægning (1,5–2,5 mils/38–63 mikron tyk). Beskyttelsesmekanisme : Dobbeltforsvar - Zinc fungerer som en fysisk barriere og giver Offerbeskyttelse (korrodering fortrinsvis til stål). Præstation : Galvanizers Association rapporterer en 50-årig levetid i landdistrikter og 20-30 år i kystmiljøer (med ordentlig vedligeholdelse). Mindre ridser selvhel, når zink oxideres for at danne et beskyttende zinkcarbonatlag. Begrænsninger : Modtagelig for skader af tunge påvirkninger; Kræver forbehandling (f.eks. Syre pickling) for at fjerne mølleskala.

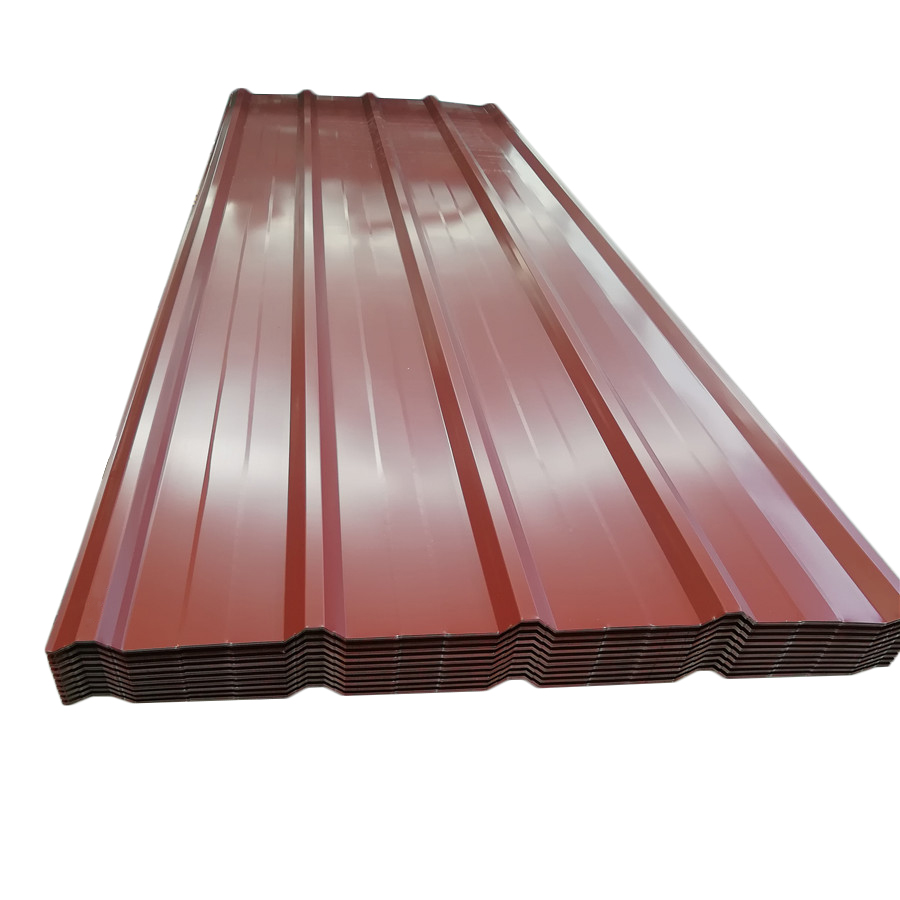

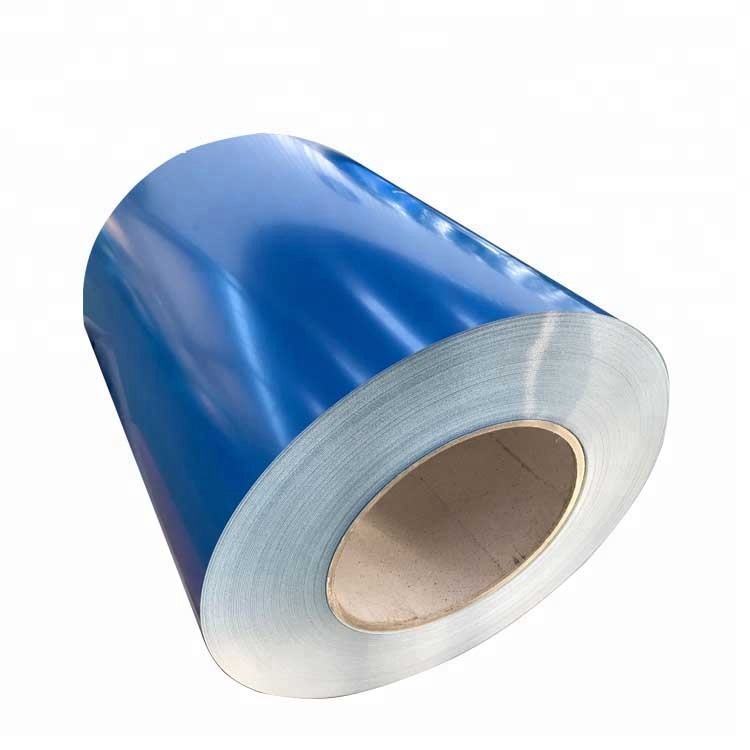

b. Pulverbelægning

Behandle : Styret af ASTM D7091 , elektrostatisk ladede termohærdende polymerer (polyester, epoxy) sprøjtes på forbehandlede (sandblæsede) purliner og hærdes i en ovn (160–200 ° C). Beskyttelsesmekanisme : Danner en tyk (2-4 mils), ensartet belægning med fremragende vedhæftning og UV -resistens. Præstation : Ideel til udsatte purliner i solrige klima - test af European Coil Coating Association viser ingen signifikant nedbrydning efter 10 års UV -eksponering. VOC-fri, tilpasning til LEED og BREEAM-standarder. Begrænsninger : Skarpe kanter eller komplekse geometrier kan kræve yderligere belægning; Overfladeforberedelse er kritisk for at forhindre delaminering.

c. Epoxybelægninger

Behandle : To-komponentsystemer (harpikshærdere) påført via spray eller børste. Kurer til en hård, kemisk resistent film. Beskyttelsesmekanisme : Blokerer eksponering for syrer, alkalier og opløsningsmidler - almindelige i industrielle omgivelser (f.eks. Kemiske planter, spildevandsfaciliteter). Præstation : ASTM D3359 (adhæsionstest) satser epoxy -belægninger som "fremragende" til industrielle miljøer. En topcoat (f.eks. Polyurethan) er påkrævet for UV -resistens. Begrænsninger : Kan kridt eller gul over tid uden topcoat; ikke anbefalet til udendørs brug uden yderligere beskyttelse.

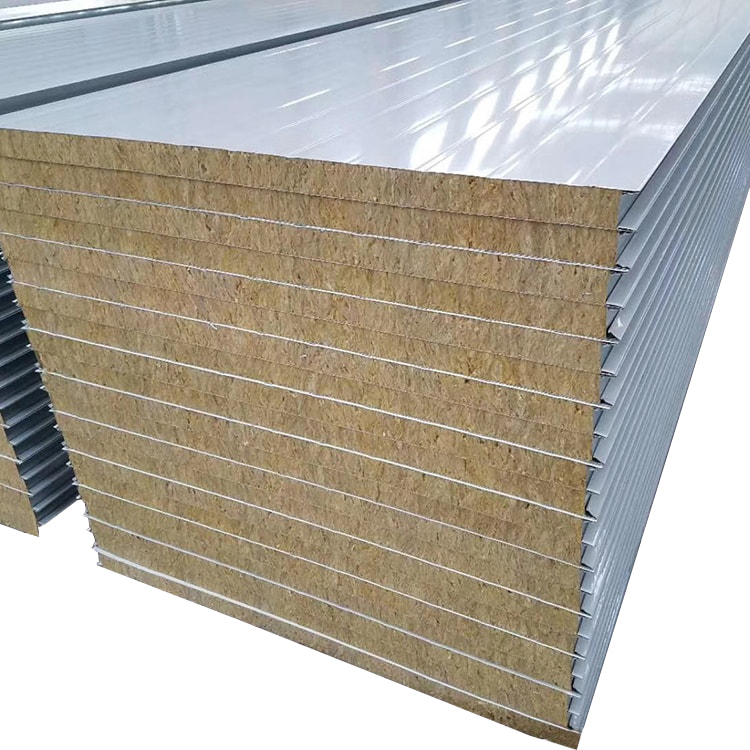

d. Duplex -belægning (kombination)

For ekstreme miljøer (f.eks. Kystindustrielle zoner), Duplexbelægning —KOMBINING HDG med et pulver eller epoxy -topcoat - overholder overlegen beskyttelse. Zinklaget giver offerforsvar, mens topcoaten tilføjer UV og kemisk modstand. Undersøgelser viser, at duplexbelægninger forlænger levetiden med 50% sammenlignet med enkeltbelægninger.

3. Korrosionsinhibitorer: Kemisk beskyttelse

Korrosionsinhibitorer er forbindelser, der danner en beskyttende film på ståloverflader, der blokerer for elektrokemiske reaktioner. De bruges ofte i forbindelse med belægninger til forbedret beskyttelse.

Typer og applikationer:

- Organiske hæmmere (f.eks. Aminbaseret): Tilføjet til primere eller kølesystemer. Effektiv for lukkede rum (f.eks. Lagerskeder), hvor fugt akkumuleres.

- Uorganiske hæmmere (f.eks. Kromater): En gang almindelig, men begrænset på grund af toksicitet (ROHS, rækkevidde).

- Teststandarder : ASTM D1384 (evaluering af inhibitorens effektivitet).

Fordele:

- Omkostningseffektiv for eksisterende strukturer (f.eks. Touch-ups).

- Kompatibel med de fleste belægninger.

Begrænsninger:

- Kræv regelmæssig genanvendelse (hvert 1-3 år).

- Ineffektive i stærkt forurenede miljøer (f.eks. Tung olieeksponering).

4. katodisk beskyttelse (Cp): Elektrokemisk forsvar

Katodisk beskyttelse undertrykker korrosion ved at gøre stål purlin til det katode i en galvanisk celle. Det bruges primært til begravede eller nedsænkede purliner (f.eks. I industrielle tanke, marine strukturer).

en. Offeranoder

Behandle : Fastgørelse af zink- eller aluminiumsanoder til purlin. Anoden korroderer i stedet for stålet. Standarder : NACE SP0100 (designretningslinjer). Præstation : Ideel til små strukturer (f.eks. Hjælpestænger). Anoder varer 5-10 år før udskiftning.

b. Imponeret den nuværende CP

Behandle : Bruger en ekstern strømkilde (ensretter) til at levere en beskyttende strøm til purlin. Standarder : NACE SP0100 (design og vedligeholdelse). Præstation : Velegnet til store eller komplekse strukturer (f.eks. Offshore -platforme). Overvåget via fjernsensorer (IoT) for at sikre strømudgang.

Fordele:

- Meget effektiv til ætsende miljøer (f.eks. Saltvand, sur jord).

- Udvider levetiden med 20-30 år.

Begrænsninger:

- Kræver løbende overvågning (anodepræstation, strømudgang).

- Højere indledende omkostninger end offeranoder.

5. Forebyggende vedligeholdelse: Udvidelse af levetid

Intet antikorrosionssystem er permanent-regulær vedligeholdelse er kritisk for at maksimere holdbarheden. ISO 12944 (korrosionsbeskyttelse af stålkonstruktioner) giver en ramme for vedligeholdelse baseret på Korrosionskategori (f.eks. C3 for byområder, C5 for industrielle zoner).

Nøglepraksis:

- Inspektioner : Visuelle kontroller for belægningsskader (f.eks. Blærende, flisning) hver 6-12 måned. Ultralydstest (ASTM E165) for at måle tykkelsestab.

- Touch-ups : Reparation af mindre belægningsskader med kompatible malinger (f.eks. Zinkrige primer til HDG).

- Rensning : Fjern affald (blade, støv), der fælder fugt-brug lavtryksvand eller en blød børste.

- Miljøovervågning : Installer fugtighedsføler i lukkede rum (f.eks. Loft) for at detektere opbygning af fugt.

6. Miljøbegrænsning: Reduktion af eksponering

At kontrollere miljøet omkring purlins er en omkostningseffektiv måde at bremse korrosion på:

- Dræning : Installer tagrender, downspouts og hældning af tagdækning for at forhindre stående vand.

- Ventilation : Brug ryghuller eller soffit -ventilationsåbninger til at reducere fugtigheden på lofter (mål <60% relativ fugtighed).

- Barrierer : For kemiske planter skal du bruge plastbelægninger eller betonindkapsling til at blokere eksponering for ætsende gasser.

- Dampbarrierer : Installer i tagsystemer for at forhindre fugtindtrængning til purliner.

Konklusion: Integrerede strategier til langvarig beskyttelse

Beskyttelse af stålpurliner på lang sigt kræver en Skræddersyet, integreret tilgang —KOMBINING Materialeudvælgelse, belægninger, hæmmere, katodisk beskyttelse og vedligeholdelse. Hver metode har styrker og begrænsninger:

- HDG : Bedst til udendørs purliner i landdistrikter/kystområder.

- Pulverbelægning : Ideel til solrige, lav-kemiske miljøer.

- Epoxy : Kritisk for industrielle omgivelser med kemisk eksponering.

- CP : Nødvendigt for begravede/nedsænkede purliner.

Ved at tilpasse disse strategier med Purlins miljø (f.eks. Kyst vs. industrielle) og følgende industristandarder (ASTM, NACE, ISO), kan ingeniører og entreprenører sikre, at stålpurliner bevarer deres strukturelle integritet i årtier. Efterhånden som bæredygtighed bliver en prioritet, dukker innovationer som biobaserede belægninger og IoT-overvågningssystemer op for at øge holdbarheden, mens den reducerer miljøpåvirkningen.