Omfattende anvendelse og teknisk analyse af stålstrukturstråle-søjlesystemer i moderne lagerværksteder, præfabrikerede bygninger og fjerkræhusbyggeri

Stålstrukturer , med deres fremragende fordele ved høj styrke, let selvvægt, fremragende plasticitet og sejhed, er højt industrialiseringsniveau, hurtig konstruktionshastighed, betydelige omfattende fordele og tilpasning til principper for bæredygtig udvikling, blevet et af de dominerende strukturelle former i moderne industriel og civil byggeri. Blandt dem spiller stålstrukturens bjælkekolumnsystem, der tjener som "skelet" og "rygraden" i hele strukturelle rammer, en uundværlig kerne rolle i specifikke bygningstyper, såsom moderne lagerbehandlingsworkshops, præfabrikerede bygninger og husdyr/fjerkræavlfaciliteter, gearing af den ekstraordinære belastningsbærende ydeevne og fleksible rumlige Shaping-kapacitet. Denne artikel går i stykker i de omfattende applikationsscenarier, vigtige tekniske punkter, designoptimeringsmetoder og fremtidige udviklingstendenser for stålstrålesøjlesystemer i disse tre typer bygninger, hvilket giver detaljeret analyse med praktiske case-referencer.

I. Kernefordele og påføringsbasis for stålbjælke-søjlesystemer

-

Ekstraordinær mekanisk ydeevne:

- Høj styrke bærende: Sammenlignet med traditionelle armerede betonkonstruktioner har stål et meget høj styrke-til-vægt-forhold (f.eks. Q355B ståludbyttestyrke ≥ 345 MPa, ca. 10 gange den aksiale trykstyrke på C30 beton). Dette gør det muligt for stålstrålesøjlesystemer at transportere større belastninger med mindre tværsnit, hvilket reducerer medlemsstørrelserne markant og frigør værdifuld byggeplads.

- Fremragende duktilitet og sejhed: Stålens gode plasticitet og sejhed gør det muligt for det at absorbere betydelig energi gennem plastdeformation under ekstreme belastninger som jordskælv eller vindstorme, hvilket effektivt forhindrer sprød strukturel svigt. Dette forbedrer bygningens samlede seismiske og vindmodstandspræstation og opfylder de strenge krav i GB 50011 "kode til seismisk design af bygninger".

- Ensartede materialegenskaber: Stål er homogent og isotropisk og tilbyder stabile og pålidelige mekaniske egenskaber. Dens opførsel stemmer godt overens med beregningsmodeller, hvilket sikrer høj designnøjagtighed.

-

Industrialisering og præfabrikation:

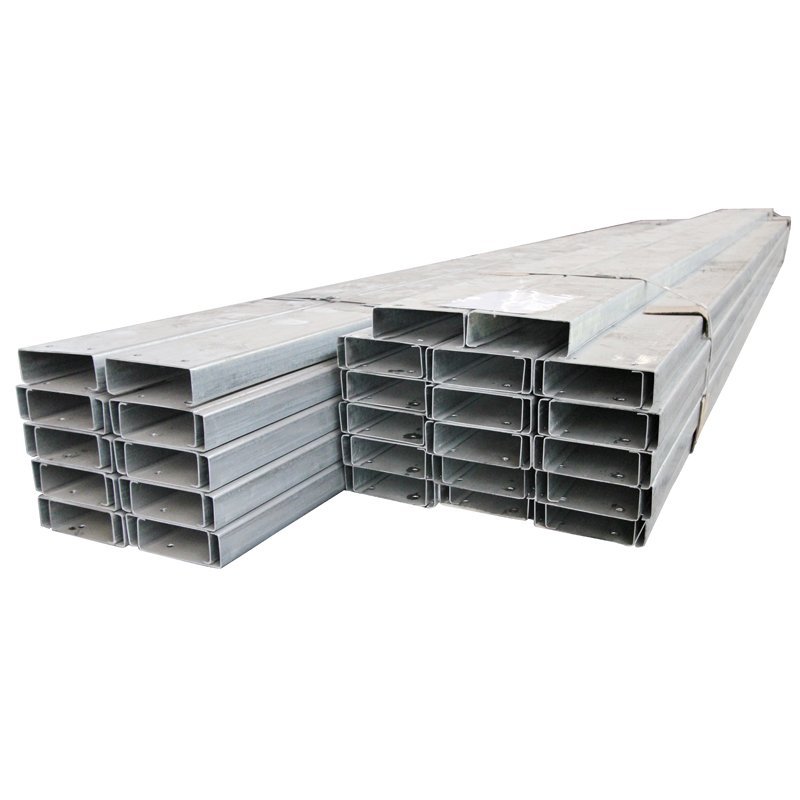

- Fabrikspræcision Fremstilling: Stålkolonner, bjælker (inklusive fast-web h-bjælker, fagstole, osv.), Og deres forbindelsesknudepunkter kan fremstilles med høj præcision (nøjagtighed på millimeterniveau, der overholder GB 50755 "kode til konstruktion af stålkonstruktioner") i moderne fabrikker baseret på detaljerede designtegninger. Processer inkluderer skæring, boring, svejsning, udretning og overfladebehandling (f.eks. Skud sprængning, anti-korrosionsbelægning). Dette sikrer stabil, kontrolleret kvalitet og eliminerer kvalitetsvingninger og miljøpåvirkninger forbundet med vådt arbejde på stedet.

- Standardisering og modularisering: Letter standardiseret og serialiseret design af komponentsektioner, specifikationer og forbindelsesmetoder, hvilket muliggør storskala batchproduktion. Understøtter Fabriksfabricering af store moduler eller enheder (f.eks. Søjlestråleamlinger, hele rummoduler), hvilket forbedrer konstruktionseffektivitet og forkortelsesplaner markant.

-

Hurtig konstruktionshastighed:

- Tør, hurtig samling: Præfabrikerede komponenter samles på stedet primært ved hjælp af højstyrkebolte (f.eks. Grad 10.9s hexhovedbolte) eller svejsning (f.eks. Gasafskærmet svejsning). Dette eliminerer ventetid på betonhærdning (typisk 28 dage) og minimerer forstyrrelse fra ugunstigt vejr (f.eks. Lave temperaturer, let regn).

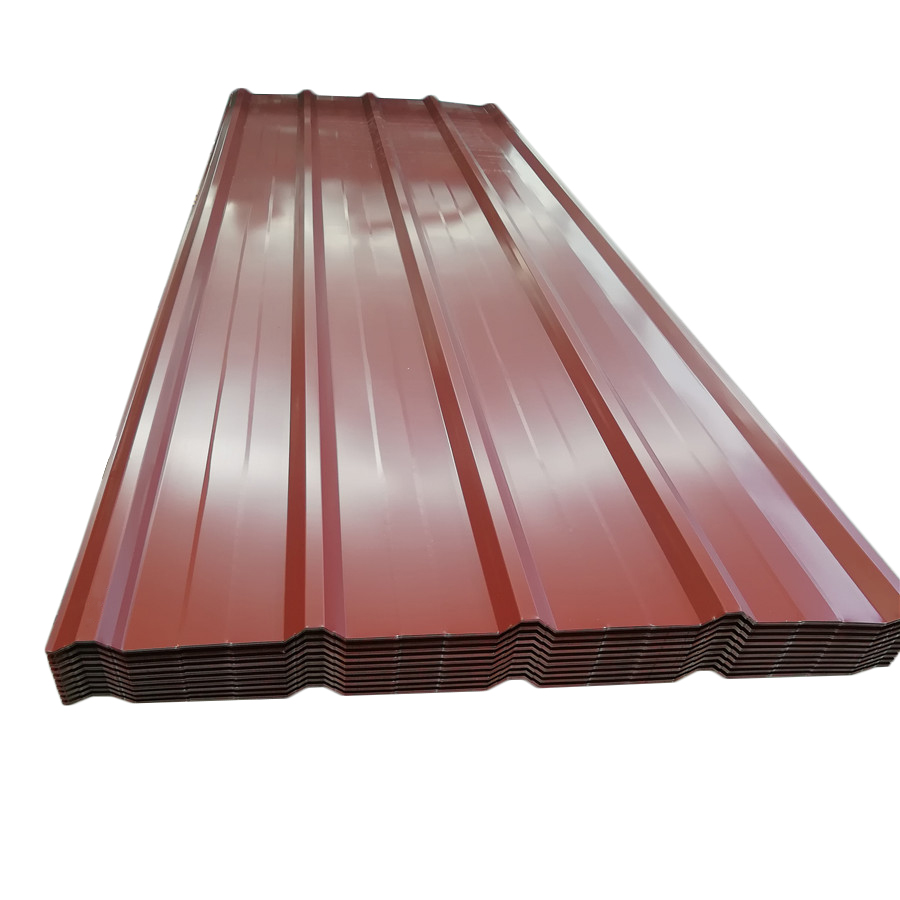

- Parallel handelsarbejde: Den hurtige installation af den primære struktur tillader tidlige arbejdsfaces for andre handler (beklædningsinstallation - farvestålplader, sandwichpaneler; MEP ru -ins; indvendig efterbehandling), hvilket muliggør meget parallel konstruktion. Den samlede projektvarighed kan reduceres med 30%-50%.

-

Høj rumlig fleksibilitet:

- Langspanet kapacitet: Stålstrålesøjlesystemer (især når de kombineres med rumstænger eller gitter) kan let opnå søjlefrie spenn af titusinder eller endda hundreder af meter. Dette eliminerer hindringer for indvendige kolonne (f.eks. Til gaffeltrucktrafik, produktionslinjelayout, fjerkræudstyrsarrangement), der maksimerer pladsudnyttelsen.

- Fleksibelt søjlelayout: Kolonneafstand (almindeligvis 6-12 m eller større) kan justeres fleksibelt i henhold til funktionelle behov (f.eks. Logistikgangsbredde, placering af udstyr, burlayout i fjerkræhuse), hvilket giver stor frihed for grundplanorganisation.

- Lettelse af ændring og ekspansion: Det klare strukturelle system og belastningssti gør efterfølgende tilsætninger (gulve, udvidelser) eller internt layout ændres relativt ligetil med minimal indflydelse på den eksisterende struktur.

-

Grøn bæredygtighed:

- Høj genanvendelighed: Stål kan prale af en genanvendelsesgrad, der overstiger 90%, hvilket er på linje med cirkulære økonomi -principper. Skrotstål kan remeltes, hvilket reducerer bygningens affaldspress på miljøet.

- Ressourceeffektivitet: Letvægts natur reducerer kravene til fundamentmateriale; Fabriksproduktion minimerer vådt arbejde på stedet og sænker vandforbrug og produktion af byggeaffald; Hurtig konstruktionshastighed forkorter energiforbrugscyklusser og miljøpåvirkning på stedet.

- Driver af industrialisering af konstruktionen: Fungerer som en kerneteknologi, der understøtter konstruktionsindustrialisering (præfabrikerede bygninger), der tilpasser sig nationale strategier, der fremmer grøn bygning og intelligent konstruktion.

Ii. Dybdegående analyse af applikationsscenarier og teknisk sammenbrud

(A) Moderne warehousing workshops (logistikcentre, fabrikker, store lagre)

Stålbjælkesystemer dominerer moderne oplagring og giver den kerne strukturelle sikkerhed for effektive logistikoperationer og storstilet opbevaring.

-

Kerneapplikationsbehov og teknisk fokus:

- Massiv søjlefri plads:

- Teknisk implementering: Strukturelle systemer i portalramme er vidt brugt. Dette system består af koniske H-sektionskolonner (tværsnitsoptimeret baseret på bøjningsmomentdiagrammer-større ved basen, mindre øverst) og koniske h-sektionsspær (mindre ved ryg, større ved tavfangs) forbundet med stive led (typisk slutplader med høje styrkebolte) for at danne senere kraftbestandige enheder. Kolonnebaser er normalt designet som fastgjort til at frigive øjeblikke og reducere fundamentomkostningerne.

- Span kapacitet: Økonomiske spænder spænder fra 18-36 m til standardportalrammer. Optimering eller brug af gitterbjælker/søjler muliggør spændinger over 50 m.

- Rumlig fordel: Eliminerer indvendige kolonner, hvilket giver uhindret plads til tæt højbuksningsopbevaring (f.eks. VNA-stativer), glat drift af effektivt logistikudstyr (gaffeltrucks, AGV'er) og installation/kørsel af automatiserede lagrings- og hentningssystemer (AS/RS).

- Tung bærende kapacitet:

- Belastningstyper: Skal modstå betydeligt tag/væg-system selvvægt (inklusive isolering, PV-paneler), vindbelastninger (især løft), snebelastninger, kranbelastninger (jibkraner, overhead kraner), gulvbelastning fra tæt racking (i bygninger i flere etager) og potentielle udstyrsvibrationsbelastninger.

- Design nøglepunkter: Beregn nøjagtigt alle belastninger og kombinationer pr. GB 50009 "belastningskode til design af bygningsstrukturer". Designkolonne/bjælkeafsnit, nøjagtigt baseret på øjeblik, forskydning og aksiale kraftkonvolutter for at sikre tilstrækkelighed for styrke og stabilitet (samlet og lokal spænding) pr. GB 50017 "standard for design af stålstrukturer". Foretag detaljerede begrænsede elementanalyse (FEA) verifikation af kritiske knudepunkter (f.eks. Kranbeslag, kranbjælke understøtter).

- Belysning og ventilationsbehov:

- Teknisk integration: Design taglys (ved hjælp af FRP- eller PC-paneler) skiftevis med ståltagplader for jævnt at introducere naturligt lys, hvilket reducerer belysningsenergiforbruget markant. Brug rygmonterede naturlige ventilatorer (turbiner eller statiske kyler) eller kombiner med sidevæg Louvres for at skabe stackeffektventilation, forbedring af det indre miljø.

- Tagtilpasningsevne:

- Bygningsintegreret fotovoltaik (BIPV): Ståltag giver en flad, stærk base ideel til distribuerede PV -systemer. Design skal indeholde yderligere belastninger fra PV -paneler (~ 0,15 kN/m²), vindbelastninger og vedligeholdelsesbelastninger. Pre-indlejrede PV-montering af jernbaneforbindelser.

- Installation af stort udstyr: Tagstruktur skal rumme monteringsbetingelser og belastninger til store ventilationsenheder, køletårne og rørstøtter.

- Massiv søjlefri plads:

-

Nøgle teknisk detaljeret analyse:

- Sektionsoptimering: Omfattende brug af koniske H-sektioner, optimering af webdybde og flangebredde baseret på øjebliksfordeling til minimal materialeforbrug. Anvend spænde tilbageholden seler (BRB'er) eller excentrisk afstivede rammer (EBF'er) for at forbedre lateral stivhed.

- Crane Runway System: Tunge workshops kræver dedikerede kranbanebjælker (svejste H-sektioner eller kassebjælker) for at modstå kranhjulbelastninger og vandrette bremsekræfter. Design strengt pr. Kran-toldklasse (A1-A8) for at sikre træthedsydelse. Høj præcision krævet til jernbaneinstallation (rethed, måler).

- Forbindelsesoplysninger: Portalramme Beam-søjleforbindelser bruger ofte endeplader med højstyrkebolte (glidekritisk eller lejetype). Design skal sikre, at fælles stivhed opfylder princippet om "stærke led, svage komponent". Splices og afstivningsforbindelser kræver detaljeret design.

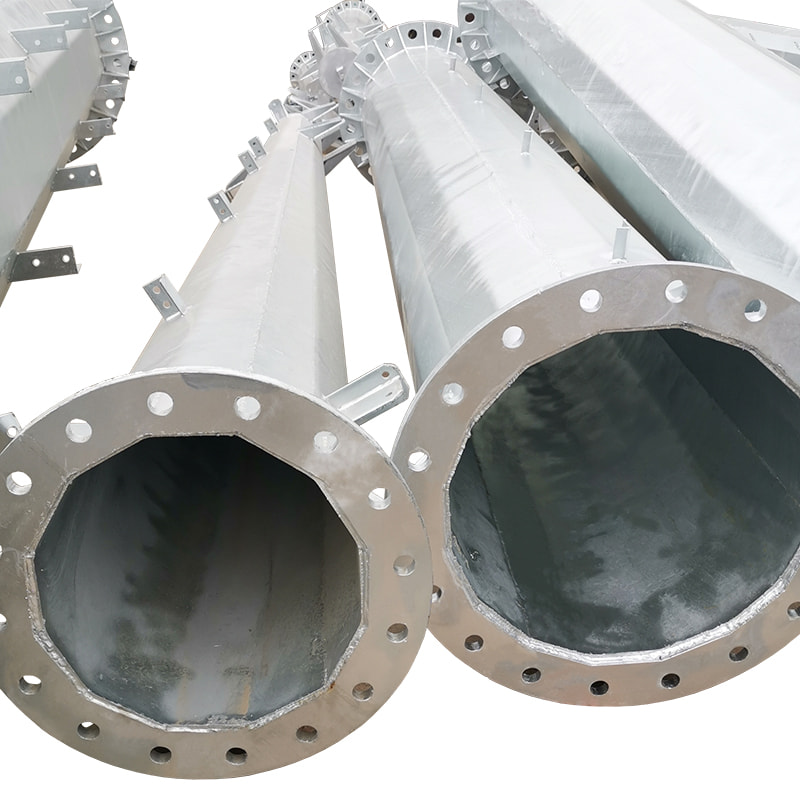

- Brand & korrosionsbeskyttelse: Lager er typisk klasse D/E -bygninger, der kræver niveau 2 brandbestandighed (søjler: 2,0h, spær: 1,5 timer). Opnå via tykke/tynde brandbeskyttede belægninger, brandbestandig pladeindkapsling eller brandbestandigt stål pr. GB 50016. Korrosionsbeskyttelse involverer varm-dip galvanisering (Avg. Tykkelse ≥85μm) eller højprestationsbelægningssystem og svejsninger.

- Foundation Design: Letstålvægt reducerer stiftelsens krav; Brug almindeligt isolerede fodpladser (RC eller stablet). Beregn nøjagtigt søjlebase -reaktioner (aksial, forskydning, øjeblik) under hensyntagen til vindstangseffekter.

(B) Præfabrikerede bygninger (modulopbygget konstruktion, containerbygninger, præfabrikation)

Stålbjælkesystemer er centrale for industrialisering af konstruktionen og viser unikke fordele i stærkt modulære præfabrikerede bygninger.

-

Kerneapplikationsbehov og teknisk fokus:

- Høj modularitet og integration:

- Teknisk implementering: Ved hjælp af bjælkekolensskelettet nedbrydes hele bygningen på fabrikken til standardiserede, funktionsspecifikke volumetriske modulære enheder (f.eks. Køkken, badeværelse, soveværelse, korridormoduler). Intern struktur (søjler, bjælker, bjælker, gulvramming), konvolutsystemer (vægge, tag), MEP -tjenester og indvendige finish er meget integreret i hvert modul under fabriksforfatteren.

- Transport & erektion: Moduldimensioner klæber strengt til standardcontainerstørrelser (f.eks. 12m x 3m x 3m) til vej/havtransport. Arbejde på stedet involverer primært modul-til-modulet boltet/svejste forbindelser, tilslutninger til service, fælles tætning og minimal ekstern efterbehandling.

- Konstruktionshastighed og kvalitet:

- Hastighedsfordel: Fabriksfabrication fortsætter samtidig med stedets fundamentarbejde. Efterlevering, modul erektion, forbindelse og idriftsættelse er hurtig. En bygningskonvolut i flere etager kan lukkes inden for uger. Den samlede planlægningsreduktion kan overstige 60% mod traditionel konstruktion.

- Kvalitetssikring: Stabil fabriksmiljø, høj mekanisering/automatisering (f.eks. Robot svejsning, CNC-bearbejdning), præcis processtyring, høj dimensionel nøjagtighed og stabil materialekvalitet forbedrer den samlede bygningskvalitet, lufttæthed, vandtæthed og holdbarhed, hvilket reducerer fejl på stedet.

- Designfleksibilitet og kombinatorisk mangfoldighed:

- Standardisering og tilpasning: Baseret på standardiserede bjælkekolumnitre (f.eks. 3m x 6m) og modulgrænseflader, bygninger med forskellige layouts, højder og former (f.eks. Terrasserede huse, boligblokke, studerende sovesale, medicinske enheder, lejrstrukturer) kan samles fleksibelt. Stabling og modregning af moduler skaber rige arkitektoniske sammensætninger.

- Superior Structural Performance:

- Seismisk og vindmodstand: Stålrammer har iboende god duktilitet. I modulære bygninger fungerer hvert modul som en stiv boks, og pålidelige inter-modulforbindelser (bolte svejseskærnøgler) danner en integreret rumlig struktur med fremragende samlet stivhed og seismisk/vindydelse, især egnet til seismiske zoner og tyfonområder.

- Tilpasningsevne til komplekse steder: Letvægt reducerer kravene til fundament, ideel til udfordring af terræn som bjergskråninger, områder med udfald af minedrift eller begrænsede midlertidige steder.

-

- Høj modularitet og integration:

-

Nøgle teknisk detaljeret analyse:

- Modul enhedsstruktur: Bruger typisk tæt placeret kolonne/bjælkerammer eller paneliseret konstruktion (koldformede stålstave-vægge gulvbjælker). Hjørnesøjler i fuld højde (SHS eller H-sektioner) giver primære bærende og løftepunkter. Øverste og nederste bjælker indrammer modulet. Vægstifter forbinder sikkert med søjler/bjælker (selvborende skruer eller blinde nitter).

- Inter-modulforbindelsesteknologi:

- Lodret forbindelse: Nedre modul topstråle forbinder til øvre modulbundstråle via højstyrkebolte (f.eks. M20/M24) gennem forbindelser eller slutplader. Forskydningstaster (stålplader, sektioner) overfører vandret forskydning.

- Horisontal forbindelse: Tilstødende modulkantkolonner forbinder via splejsningsplader og højstyrkebolte. Fælles huller fyldt med brandvurderet fugemasse (f.eks. Rockwool, Firestop Caulk).

- Kritiske led: Hjørneforbindelser, korridorforbindelser, trappetrin -grænseflader kræver speciel forstærkningsdesign, der sikrer pålidelig belastningsoverførsel.

- MEP -integration og grænseflader:

- Fabriks-præintegration: Al vandforsyning, dræning, elektrisk (strøm/data), HVAC-tjenester er nøjagtigt forudplaceret, dirigeret, tilsluttet og testet inden for modulvægge/gulvhulrum/lofter.

- Site Quick Connect: Moduler har standardiserede forudmonterede værktøjsstubber (vand, strøm, luft) med hurtigforbundsfittings (cam-lock-koblinger, luftfartsstik) til hurtig feltforbindelse, minimering af installationstid og fejl.

- Komfort og energieffektivitet:

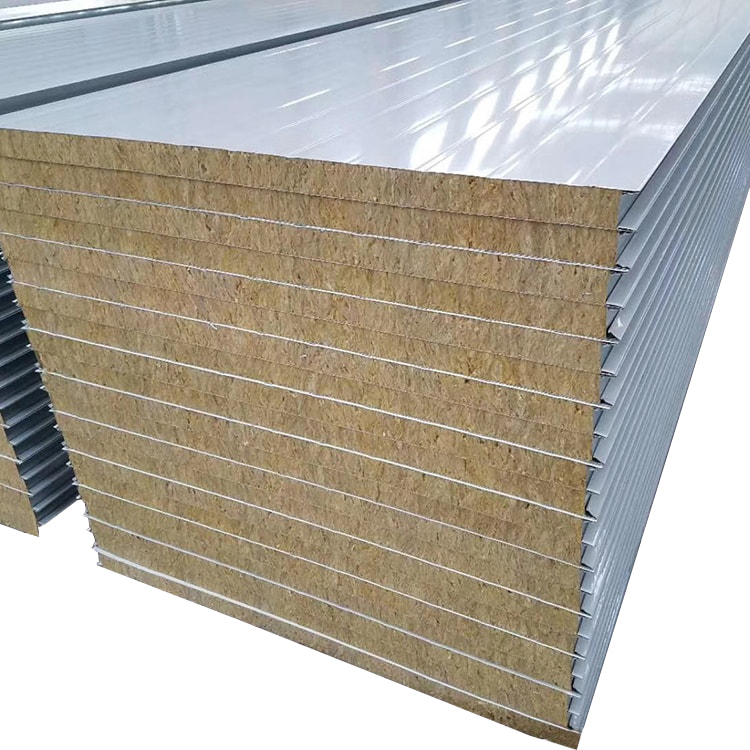

- Isolering: Vægge, tag, gulve fyldt med højtydende isolering (rockwool, glasfiber, pur/pir skum, 100-200 mm tyk), hvilket sikrer høj termisk ydeevne (U-værdi ≤0,3 w/(m² · k)). Termisk bruddetaljer er kritisk.

- Lufttæthed: Fabriksproduktion og præcisionsforsegling opnår langt overlegen lufttæthed sammenlignet med traditionelle bygninger, reducerer termisk brodannelse og energitab, forbedrer komforten og sænker operationel energi.

- Fire & Sound Separation: Streng brandværdighed pr. GB 50016. Flerlags væg/gulvmontering, der inkorporerer brandklassificeret gipsplade, belægning og rockwoolisolering opnår de krævede brandvurderinger (f.eks. Ledningsbærende vægge 1-2H). Flerlagskonstruktion og elastiske forbindelser forbedrer luftbåren og påvirkes lydisolering (RW ≥ 50 dB).

(C) Moderne fjerkræhuse (intensive landbrugsfaciliteter)

Moderne fjerkræhuse kræver streng miljøkontrol, biosikkerhed, holdbarhed, hurtig konstruktion og omkostningseffektivitet, hvilket gør stålstrålesøjelsessystemer til den optimale løsning.

-

Kerneapplikationsbehov og teknisk fokus:

- Langspændt og høj plads:

- Teknisk implementering: Letvægtsportalrammer (spænder 12-24 m) eller stråle-søjle-rammer er almindelige. Eave Heights typisk 3-5 m eller højere (f.eks. For multi-lags buresystemer) til at rumme udstyr, luftcirkulation og adgang til arbejdstageren.

- Rumlig fordel: Kolonnefrit rum letter installation, drift og vedligeholdelse af store automatiserede systemer (fodringslinjer, vandingslinjer, ægopsamlingsbælter, gødningsfjernelsessystemer, miljøkontrol).

- Streng miljøkontrol:

- Termisk isolering: Præcis kontrol af intern temperatur (kyllinger: 35 ° C, voksne: 18-24 ° C) og fugtighed (50-70%) er kritisk. Sammensatte sandwichpaneler (EPS/PU/PIR-kerne, 75-150 mm tyk) eller dobbelthud-systemer med isolering, understøttet af stålrammen, giver overlegen termisk ydeevne (U-værdi ≤0,4 W/(m² · k)), hvilket reducerer energiomkostningerne.

- Tæthed og ventilation: Kræver høj bygningstæthed (forebyggelse af træk, fugl/gnaverindtrængning) kombineret med kraftig mekanisk ventilation (tunnelventilation, tværventilation). Stålskelettet giver robust støtte til store ventilatorer (> 1,4 m diameter), fordampningskølingspuder og indløbsventiler. Strukturelt design skal redegøre for fanvibration og sikkerhedsvogende.

- Korrosionsbestandighed og rensbarhed:

- Meget ætsende miljø: Høje koncentrationer af ammoniak (NH₃), hydrogensulfid (H₂S), kuldioxid (CO₂), kombineret med høj temperatur og fugtighed, skaber en ekstremt ætsende atmosfære.

- Korrosionsbeskyttelsesstrategi: Alle stålkomponenter (søjler, bjælker, purlins, girts) kræver beskyttelse af højeste kvalitet:

- Primær metode: Fuld hot-dip galvanisering (HDG) (gennemsnitlig zinkbelægning ≥85μm, ISO 1461) til overlegen offerbeskyttelse.

- Forbedret beskyttelse: Påfør vejrbestandig topcoats (f.eks. Polyurethan, fluoropolymer) over HDG for kritiske områder eller højkorrosionszoner (søjlebaser på jordniveau, interne bjælker/søjler).

- Materiale valg: Foretrukket brug af forvitringsstål (f.eks. Q355NH).

- Intern beklædning: Indvendige vægge skal anvende glatte, korrosionsbestandige, let vaskbare/desinfektionsmæssige materialer (f.eks. PVC-paneler, forudmalet stål, rustfrit stål) for at minimere affaldsadhæsion og sikre grundig sanitet for biosikkerhed.

- Hurtig konstruktion og omkostningskontrol: Steel's industrialiserede byggehastighed forkorter opbygningstid for gårdstid og fremskynder investeringsafkastet. Standardiseret design og materialeoptimering hjælper med at kontrollere de samlede omkostninger.

- Strukturel sikkerhed og pålidelighed: Skal modstå tungt udstyrsbelastning (multi-lags bure), vindbelastninger (især i åbne områder), snebelastninger og potentielle gødningsfjernelsesudstyrsbelastninger. Strukturelt design skal være robust.

-

- Langspændt og høj plads:

-

Nøgle teknisk detaljeret analyse:

- Korrosionsbevidst design: Forenkle strukturelle former for at minimere komplekse samlinger, spalter og områder, der er vanskelige at beklæde/vedligeholde. Undgå sektioner, der er tilbøjelige til at fange fugt/affald. Løft søjlebaser på betonpedaler for at forhindre direkte kontakt med fugtige gulve.

- Ventilationssystemintegration:

- Ventilatormontering: Design robuste betonpuder eller stålrammer på gavl/slutvægge til understøttelse af store aksiale ventilatorer i betragtning af vibrationer og vindtryk. Installer fuglebilleder over ventilatoråbninger.

- Kølepudevæg: Kølepude -ende kræver en stærk indramningsstruktur til understøttelse af pude -moduler og vandsystemvægt. Sørg for effektiv vandtætning/forsegling omkring puder.

- Indløbsventiler: Giv rigelige åbninger i tag/sidevægge pålidelige monteringspunkter til motoriserede/manuelle udluftningsmekanismer.

- Præcis beregning af udstyrsbelastning: Betegn nøjagtigt for vægte og dynamiske belastninger fra automatiserede fodrings-/vandingssystemer, bure med flere niveauer (inklusive husdyrvægt), ægopsamlingssystemer og gødningssystemer (skrabere/transportører). Lukket koordinering med udstyrsleverandører er vigtig.

- Tagdrenering og vandtætning: Design tilstrækkelig taghældning (≥5%) til hurtig regnvand afstrømning. Brug stående sømmagsystemer eller store korrugeringsark med pålidelig underlag for at sikre vandtæthed under negativt tryk fra ventilation.

- Biosikkerhedsdetaljer: Forsegl krydset mellem stålkolonnebaser og den indvendige betongulvplade omhyggeligt (f.eks. Silikone -fugemasse) for at forhindre gødningssøne under. Formular afrundede bugter (R≥50 mm) ved væggulvskryds for let, grundig rengøring uden døde hjørner.

III. Common Key Technical Points in Design, Fabrication & Construction of Steel Beam-søjlesystemer

-

Strukturanalyse og design:

- Modellering og beregning: Brug professionel ståldesignsoftware (f.eks. PKPM, SAP2000, ETABS, STAAD.PRO, TEKLA STRUKTURES) til 3D -modellering, belastningsanalyse (statisk, dynamisk, termisk), intern kraftberegning, medlemsdesign (styrke, stivhed, stabilitet) og forbindelsesdesign.

- Kodeoverholdelse: Overhold strengt til kinesiske koder: GB 50017, GB 50009, GB 50011, GB 50016, GB 50661 "Kode til svejsning af stålkonstruktioner", JGJ 82 "Teknisk specifikation for højstyrke Boltforbindelser af stålkonstruktioner" osv.

- BIM -implementering: Bygning af informationsmodellering (BIM) er i stigende grad integreret i stålprojekter, der muliggør visuel og informationsstyring gennem design, detaljer, fabrikation og erektion, effektivt at løse sammenstød og forbedre nøjagtighed/effektivitet.

-

Detalje og fabrikation:

- Detalje (butikstegninger): Udvikle detaljerede konstruktionstegninger, forbindelsesoplysninger, komponenthekkering (bestemmelse af skæredimensioner, svejsegenskaber), materialelister og fabrikationstegninger (del/samling/erektionstegninger) baseret på designdokumenter. Skal netop overveje fabrikationsprocesser, transportbegrænsninger og erektionssekvenser.

- Valg af materiale og inspektion: Brug stålkonformation til nationale standarder (GB/T 700 "carbon strukturelle stål", GB/T 1591 "høj styrke lavlegering strukturelle stål") eller projektspecifikationer (Q235B, Q355B, Q390, Q420 osv.). Kræv møllecertifikater ved levering og udfør prøveudtagning/test (mekaniske egenskaber, kemisk sammensætning) som specificeret. Korrosionsbeskyttelsesmaterialer skal opfylde relevante standarder.

- Fabriksfabrikation:

- Skæring: CNC -flamme/plasmaklipning, laserskæring, savning til høj præcision.

- Boring: CNC-boremaskiner, 3-akset øvelser for bolthuller (positionsnøjagtighed ± 0,5 mm).

- Forsamling og svejsning: H-bjælkeautomatiske monteringsmaskiner, gantry nedsænket buesvejsning sikrer kvaliteten af hovedsvejsninger (flange/rumpesvejsninger). Svejsning strengt pr. Kvalificeret svejseprocedure Specifikationer (WPS). Svejsere skal være certificeret.

- Retning: Mekanisk (flange glattejern) eller termisk udretning for at kontrollere forvrængning.

- Overfladeforberedelse og belægning: Slibende eksplosion/ren til SA 2.5 (GB/T 8923.1). Påfør specificeret belægningssystem (primer, mellemliggende, topcoat) og tykkelse via sprøjtning. Miljøforhold (temp, fugtighed, dugpunkt) skal overholde.

- Prøvesamling: Foretag præamblæsning på fabrikken for komplekse forbindelser eller store samlinger for at verificere fremstillingsnøjagtigheden.

-

Felt erektionsteknikker:

- Foundation Inspection: Kontroller præcis fundamentakser, forhøjninger, ankerboltpositioner/dimensioner (tolerance ± 2 mm). Komplet overførsler accept.

- Komponentlevering og opbevaring: Planlæg transportruter og opbevaringsområder (niveau, fast). Butikskomponenter efter erektionssekvens for at forhindre skader/deformation. Klar identifikation afgørende.

- Løftplan: Udvikle detaljeret løfteplan Specificering af sekvens, løftepunkter (dedikerede lugs), crane -valg, radius, sikkerhedsforanstaltninger. Udfør liftchecks for store/akavede komponenter.

- Erektionsprocedure:

- Kolonne erektion: Positionering → Midlertidig afstivning (Guy -ledninger, rekvisitter) → Rough Alignment (niveau, lod) → Anchor Bolt Stramning → Fin justering (øverste niveau, lod) → afstivningsinstallation → Endelig fastgørelse (fouting/stramning).

- Beam erektion: Løft på plads → Midlertidig forbindelse (driftstifter, bolte) → Juster niveau, justering, afstand → højstyrkebolt tæt stramning → endelig stramning → svejsning (hvis nødvendigt).

- Undersøgelse og tilpasning: Kontinuerlig gennem erektion. Brug præcisionsteodolitter, niveauer, samlede stationer, laserplummets til at overvåge/kontrollere akser, forhøjninger, lod (pr. GB 50205 "kode til accept af konstruktionskvaliteten af stålstrukturer").

- Boltning med høj styrke: Følg strengt specifikationer: Faying Surface Prep (sprængrenset for slipskritisk, friktionskoefficient ≥0,45) → Huljustering → startstramning (50% af det endelige drejningsmoment) → endelig stramning (drejningsmoment eller drejemetod). Brug kalibrerede drejningsmomentnøgler/elværktøjer. Oprethold poster.

- Felt svejsning: Oprejst vind/vejrskærme (kritisk for gasafskærmet svejsning). Svejses strengt pr. WPS. Påfør forvarmning (tyk plade), postvarm eller stresslindring (højstyrkestål med lavt legeret). Foretag visuel inspektion og ikke-destruktiv test (UT/RT). Sørg for sikre, stabile adgangsplatforme til forhøjet svejsning.

- Sikkerhed og husholdning: Håndhæv strengt sikkerhedsbestemmelser for at arbejde i højden, løft og midlertidig magt. Giv sikker adgang, beskyttelsesrammer, sikkerhedsnet. Implementere brandforebyggelses- og faldbeskyttelsesforanstaltninger. Oprethold webstedets renlighed.

Iv. Brandbeskyttelse og korrosionsbeskyttelse (belægning) Teknologier til stålstråle-søjlesystemer

Dette er kerneforanstaltninger for sikkerheden og holdbarheden af stålkonstruktioner.

-

Brandbeskyttelse (nøgleteknologi):

- FRR -krav (Fire Resisting Rating (FRR): Bestemt af GB 50016 baseret på bygningstype/belægning og strukturelt element (søjle, bjælke, gulv). F.eks. Niveau 2 Industriel: Kolonner 2.0h, bjælker 1,5h; Niveau 1 Residential: Kolonner 3H, bjælker 2H). Stålstyrke falder hurtigt med temperaturen (~ 2/3 tab ved 600 ° C).

- Primære beskyttelsesmetoder:

- FireProofing Coatings:

- Cementitious (intumescent): Uorganiske bindemidler (cement, gips, vermiculite). Tykke belægninger (15-50 mm). Danner hårdt isolerende char -lag. FRR> 3H mulig. Holdbar, passende udendørs/fugtig. Tung, dårlig æstetik.

- Tynd/ultra-tynd film (intumescent): Organiske harpikser udvides/char -formere. Tynde lag (3-7 mm). Udvides 10-50x, der danner isolerende kulstofholdigt skum. FRR typisk ≤2,5 timer. God æstetik, let anvendelse. Vejr/langvarig stabilitet kræver opmærksomhed.

- FireProof Board Encasement: Bruger Gypsum Board, Calcium Silicate Board, Vermiculite Board, Ceramic Fiber Board fastgjort via indramning eller klæbemidler. Hurtig, tør installation, let vedligeholdelse. Besætter mere plads.

- Beton/mørtelindkapsling: Cast-in-sted beton eller sprayet brandbestandigt materiale (SFRM) omslutter medlemmer. Stabil, holdbar beskyttelse. Tung, langsom konstruktion.

- Strukturel brandteknik (vandkøling/fyldning): Intern vandcirkulation/afkøling anvendt i sjældne tilfælde (f.eks. Megasøjler).

- Brandbestandigt (FR) stål: Alleret stål (MO, CR, NB osv.) Opretholder ≥ 2/3 af rumtemperaturudbyttestyrke ved 600 ° C. Reducerer/eliminerer anvendt beskyttelse, men er dyrt.

- FireProofing Coatings:

- Valg og applikation: FRR -krav, medlemsform, bygningsbrug (korrosion), omkostninger og æstetik skal overvejes. Applikationskvalitet er vigtigst: Belægning/bordtykkelse skal opfylde spec, være ensartet og klæbe fast uden hulrum/delaminering.

-

Korrosionsbeskyttelse (nøgleteknologi):

- Korrosionsmekanisme og miljø: Stål gennemgår elektrokemisk korrosion (Rusting) i nærvær af fugt, syrer, alkalier, industrielle eller marine atmosfærer. Fjerkræhuse, kystplanter, kemiske faciliteter er meget ætsende.

- Princip om beskyttelsesdesign: Følg ISO 12944 "Maling og lakker - Korrosionsbeskyttelse af stålkonstruktioner ved beskyttelsesmalingssystemer" for at kategorisere korrosivitet (C2 mild - C5 -I industriel alvorlig/C5 -m marin alvorlig), definere målets levetid (f.eks. 15, 25 år), og vælg passende belægningssystem.

- Primære beskyttelsesmetoder:

- Metalliske belægninger:

- Hot-dip galvanisering (HDG): Nedsænkende stål i smeltet zink (~ 450 ° C) danner zinkjernlegeringslag, rent zinklag. Giver fremragende barriere og katodisk beskyttelse. Kontrollerbar tykkelse (typisk ≥85μm). Lang levetid (f.eks.> 20 år C3). Lav vedligeholdelse. Foretrukket til fjerkræhuse, udvendige elementer. Ydeevne påvirket over 200 ° C.

- Termisk sprayzink/aluminium (TSZA): ARC eller flamme, der sprøjter Zn/Al -ledning, danner porøs metallisk belægning, forseglet. Lang levetid, feltanvendelig/reparationsbar. Velegnet til store/felt-svømmede komponenter.

- Beskyttende malingssystemer:

- Højtydende belægningssystemer: Multi -coat -system: Primer (adhæsion/katodisk beskyttelse/passivering - f.eks. Zinkrige epoxy, Zn≥80%), mellemfrakke (barriere/tykkelse bygger - f.eks. Mikrofonisk jernoxidepoxy), topcoat (vejr/kemisk resistens/æstetik - fx polyurethan, fluoropolymer). Total tørfilmtykkelse (DFT) er kritisk (f.eks. ≥240μm for C4). Krævende anvendelse (overfladepræparat SA 2.5, miljøkontrol, genindspilning af intervaller). Kræver periodisk inspektion/vedligeholdelse.

- Vejrstål: Lavlegeret stål (Cu, P, CR, Ni), der danner stabil, beskyttende oxidpatina ("rust") i passende atmosfærer. Bruges primært til udsatte arkitektoniske/strukturelle elementer (broer, facader). Ikke egnet til vedvarende våd, sure eller chloridrige miljøer. Højere startomkostninger.

- Katodisk beskyttelse: Primært for nedsænkede/begravede strukturer (piers, rørledninger); Sjældent brugt i bygninger.

- Metalliske belægninger:

- Beskyttelse af led og forbindelser: Behandl fayingoverflader til boltede forbindelser straks efter prep. Rene svejsninger grundigt efter svejsning og genindføring med primer/mellemliggende/topcoat. Vær særlig opmærksom på bolthoveder, hulkanter. Beskyt overtræk mod skader under transport, håndtering og erektion.

V. Udviklingstendenser og udfordringer

-

Trends:

- Højtydende ståloptagelse: Øget anvendelse af Q420, Q460-stål med høj styrke, brandbestandigt (FR) stål, vejrstål og korrosionsbestandig stål (f.eks. CR/Ni-stål med lav allegering) til vægttab, slankere sektioner, forbedret holdbarhed og forenklet beskyttelse.

- Forbindelsesinnovation: Udvikling af mere effektive, pålidelige, installerbare forbindelser (f.eks. Blinde bolte, forskydningsstudvejlingskombinationer, selvlåsende bolte). Fremme af robot svejsning/automatiseret inspektion.

- Strukturelt systemoptimering og hybridisering: Stålbeton kompositstrukturer (SRC-søjler, sammensatte plader), betonfyldte stålrør (CFT) søjler, stålpladeforskydningsvægge (SPSW) for at udnytte materialestyrker. Integration af langspanede rumstrukturer (kabel-kupler, træksystemer) med strålekolontrammer.

- Uddybning af digitalisering og intelligens:

- BIM-drevet design: BIM-vedtagelse fra konceptuel designfase til tværfagligt samarbejde.

- Smart detaljer og fabrikation: AI-drevne automatiserede detaljer, netværkede CNC-udstyr, intelligent hekke/planlægning.

- Smarte byggepladser: Komponent RFID/BIM -modelsporing, droneinspektioner, AI -visuel sikkerhedsovervågning, digitale tvillinger, der styrer erektion.

- Grøn & kulstofneutralitet:

- Livscyklusvurdering (LCA): Kvantificering af kulstofaftryk og miljøpåvirkning på tværs af hele livscyklussen (Material Prod., Konstruktion, brug, EOL/genbrug).

- Grønt stål: Fremme af elektrisk bueovn (EAF) stål ved hjælp af skrot (lavere CO2 vs. BF-BOF), udforskning af hydrogenbaseret direkte reduktionsjern (DRI) teknologier.

- Vedvarende integration: Strammere integration af ståltag med BIPV, omdannelse af bygninger til energegeneratorer.

- Øget modularisering og præfabrikation: Modulær konstruktion udvikler sig mod højere bygninger (> 10 historier) og mere komplekse funktioner. Højere integrationsniveauer (struktur, konvolut, MEP, finish).

-

Udfordringer:

- Brandbeskyttelsesomkostnings-præstationsbalance: Brandsikringsomkostninger kan være høje, især for store/komplekse strukturer. Materialer med høj ydeevne/strukturelle brandløsninger har brug for omkostningsoptimering.

- Langsigtet beskyttelse i alvorlig korrosion: At opnå meget lang levetid (> 30 år) med lav vedligeholdelse i ekstreme miljøer (kemiske planter, marine, høj-ammoniak-fjerkræ) forbliver udfordrende.

- Færdigheder og arbejdsmangel: Efterspørgslen efter dygtige strukturelle ståldesignere, detaljer, svejseinspektører og erektorer overgår træningskapacitet.

- Standard- og kodeopdateringer: Rettidig revision/udvikling af design, fabrikation og erektionskoder/standarder er nødvendig for at rumme nye materialer, teknologier og systemer.

- Første omkostningsopfattelse: At overvinde ejeren Fokus på indledende stålomkostninger (på trods af lavere livscyklusomkostninger og overlegne fordele) kræver stærkere promovering af livscyklusomkostningsprincipper (LCC) principper.

Stålstrukturstråle-søjlesystemer, udnyttelse af deres iboende overlegne mekaniske egenskaber, et stort potentiale for industriel præfabrikation, forbløffende konstruktionshastighed, fleksible rumlige tilpasningsevne og fremragende grønne bæredygtighed, er dybt indlejret i stoffet i moderne lagerbearbejdninger, præfabrikerede bygninger og fjerkræhuse. De er kernemotoren, der driver disse sektorer mod større effektivitet, højere kvalitet, lavere omkostninger og forbedret miljøpræstationer. I lageroplysning skaber de søjlefrit rum, der er essentiel for effektiv logistik; Ved præfabrikation går de i spidsen for industrialiseringsrevolutionen; I fjerkræopdræt understøtter de moderne, intensivt, miljøbelt opdræt.

Når man ser fremad, er fremskridt inden for materialer med højtydende, digitale teknologier (BIM, smart fremstilling, smarte steder), nye forbindelsesmetoder og grønne principper fortsat med at låse endnu større vitalitet, tilpasningsevne og bemærkelsesværdige omfattende fordele for stålstråle-kolonnesystemer i disse domæner. Stålstrukturer, der legemliggør "lette, hurtige, høje kvalitet, økonomiske, grønne" principper, vil vedvarende skabe kerneværdi for produktions-, leve- og økologiske rum i det moderne samfund. For at tackle udfordringer som brandsikkerhed, korrosionsbeskyttelse, kvalificeret arbejdsmangel og omkostningsopfattelse, er samordnet indsats fra industri, akademia, forskning og brugere forpligtet til at fremme teknologisk innovation, forfine standarder og opdatere tankesæt. Dette vil fuldt ud løsne potentialet i stålstrålesøjlesystemer, hvilket bidrager væsentligt til oprettelsen af sikrere, mere effektiv, mere komfortabel og virkelig bæredygtige fremtidige bygninger.